Requisitos do projeto

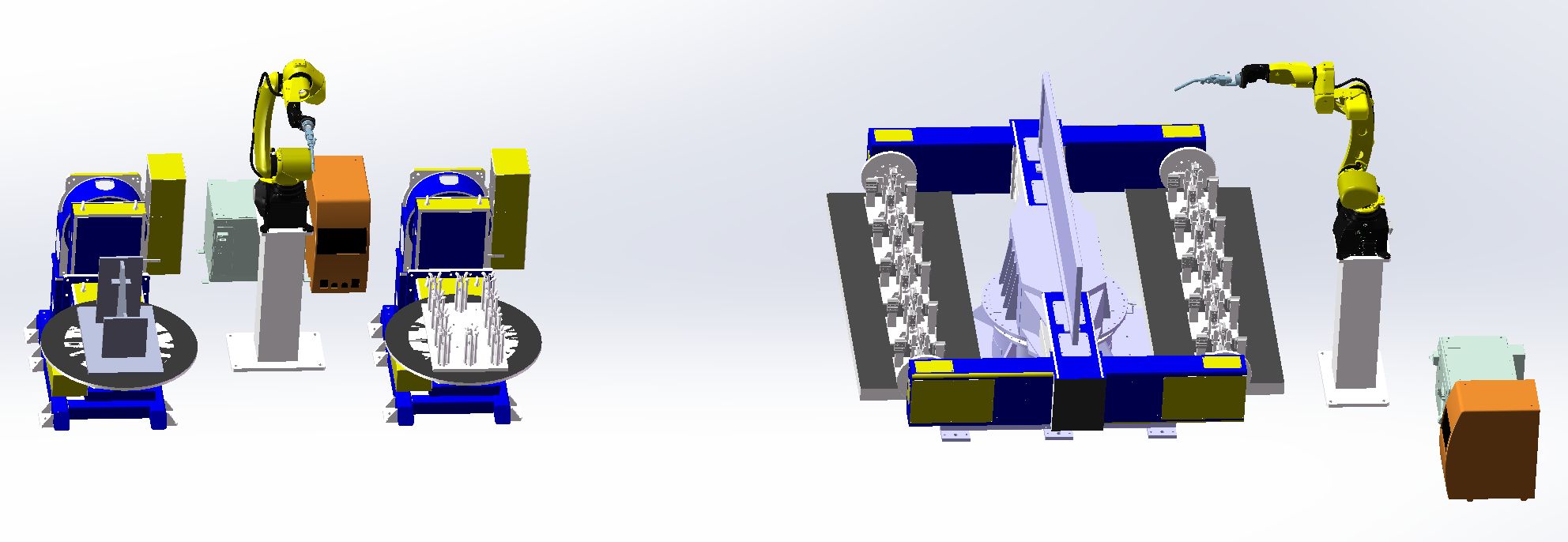

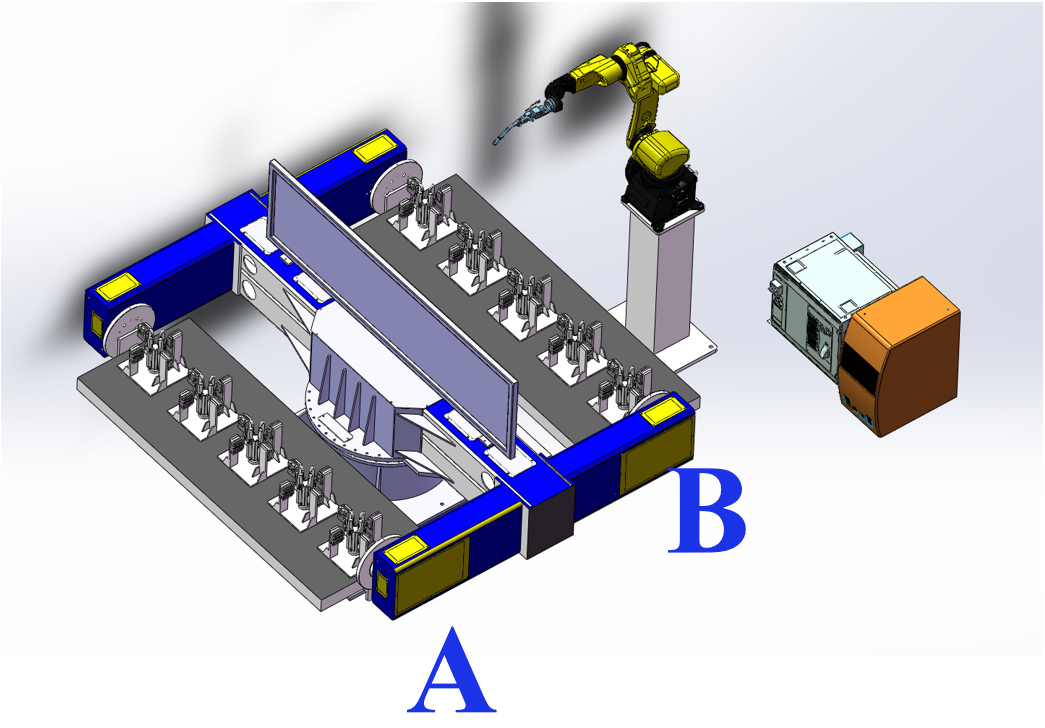

Layout geral e modelo 3D

Nota: O diagrama esquemático serve apenas para ilustrar o layout e não representa a estrutura física do equipamento. As dimensões específicas devem ser determinadas de acordo com as condições do local do cliente.

Desenho físico da peça e modelo 3D

Desenho físico da peça e modelo 3D

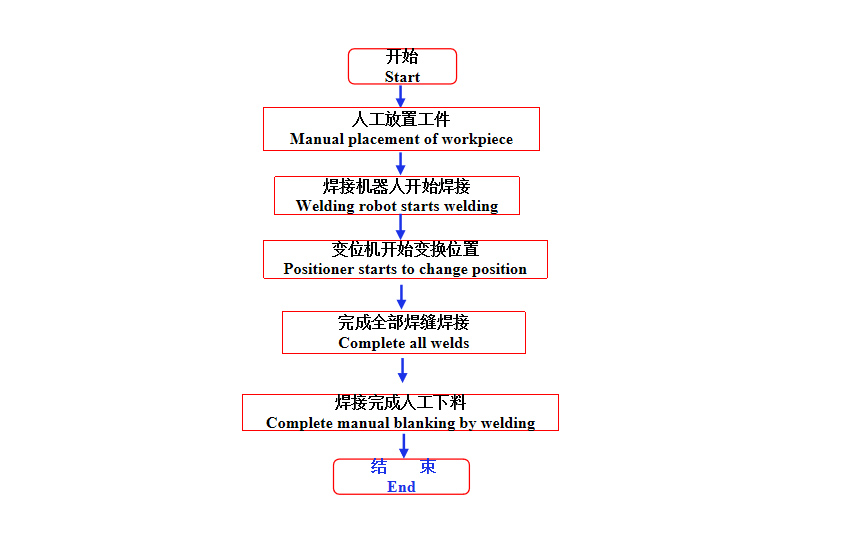

Fluxo de trabalho

Condições de funcionamento da estação de trabalho

(1) Coloque manualmente a peça de trabalho no posicionador e fixe-a de acordo com os requisitos.

(2) Depois que todos os dispositivos estiverem ligados e nenhum alarme for exibido, prepare-se para a instalação.

(3) O robô para na origem do trabalho e o programa de execução do robô é o programa de produção correspondente.

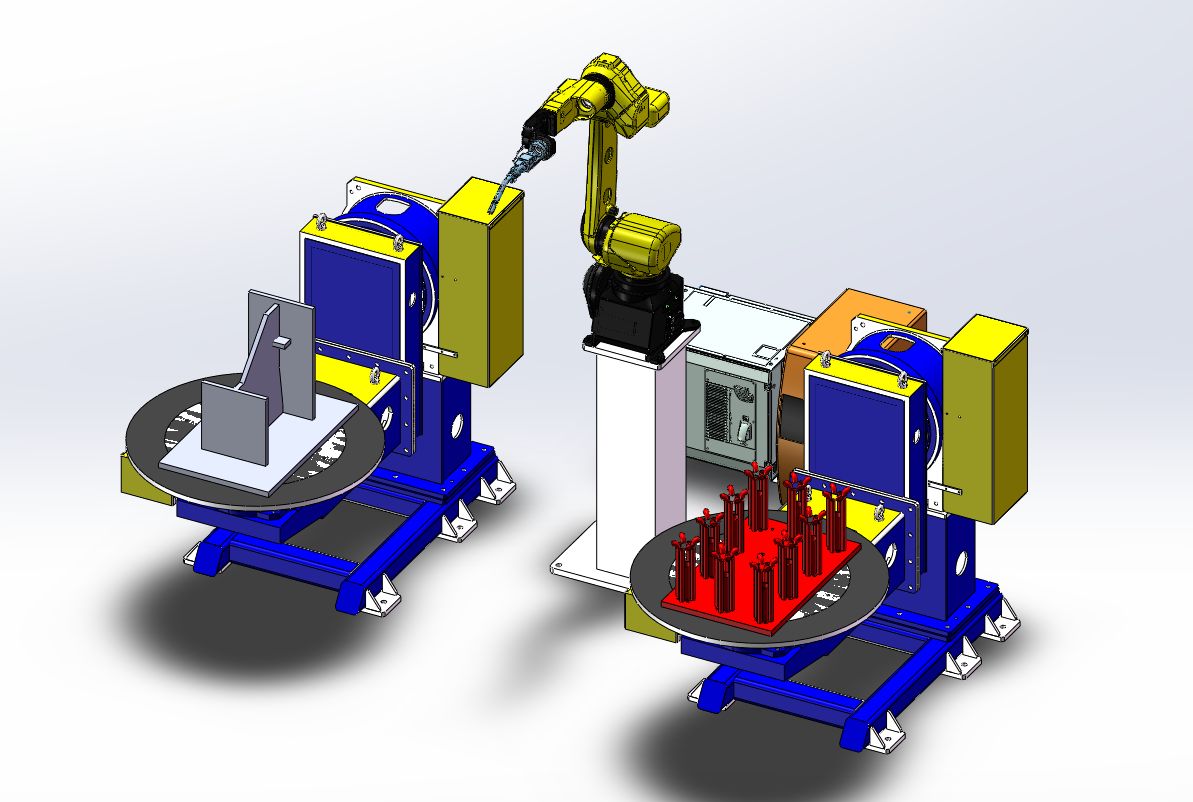

Processo de soldagem do subconjunto da luva

1. Instale manualmente cinco conjuntos de peças de manga no lado A.

2. Retorne manualmente à área de segurança e pressione o botão de acionamento do cilindro de fixação para apertar a peça de trabalho.

3. O posicionador gira até que o robô do lado B comece a soldar.

4. Desmonte manualmente as peças soldadas no lado A e, em seguida, cinco conjuntos de peças do tambor.

5. Teste o funcionamento dos links acima.

O tempo de soldagem para cada conjunto de mangas é de 3 minutos (incluindo o tempo de instalação), e o tempo de soldagem de 10 conjuntos é de 30 minutos.

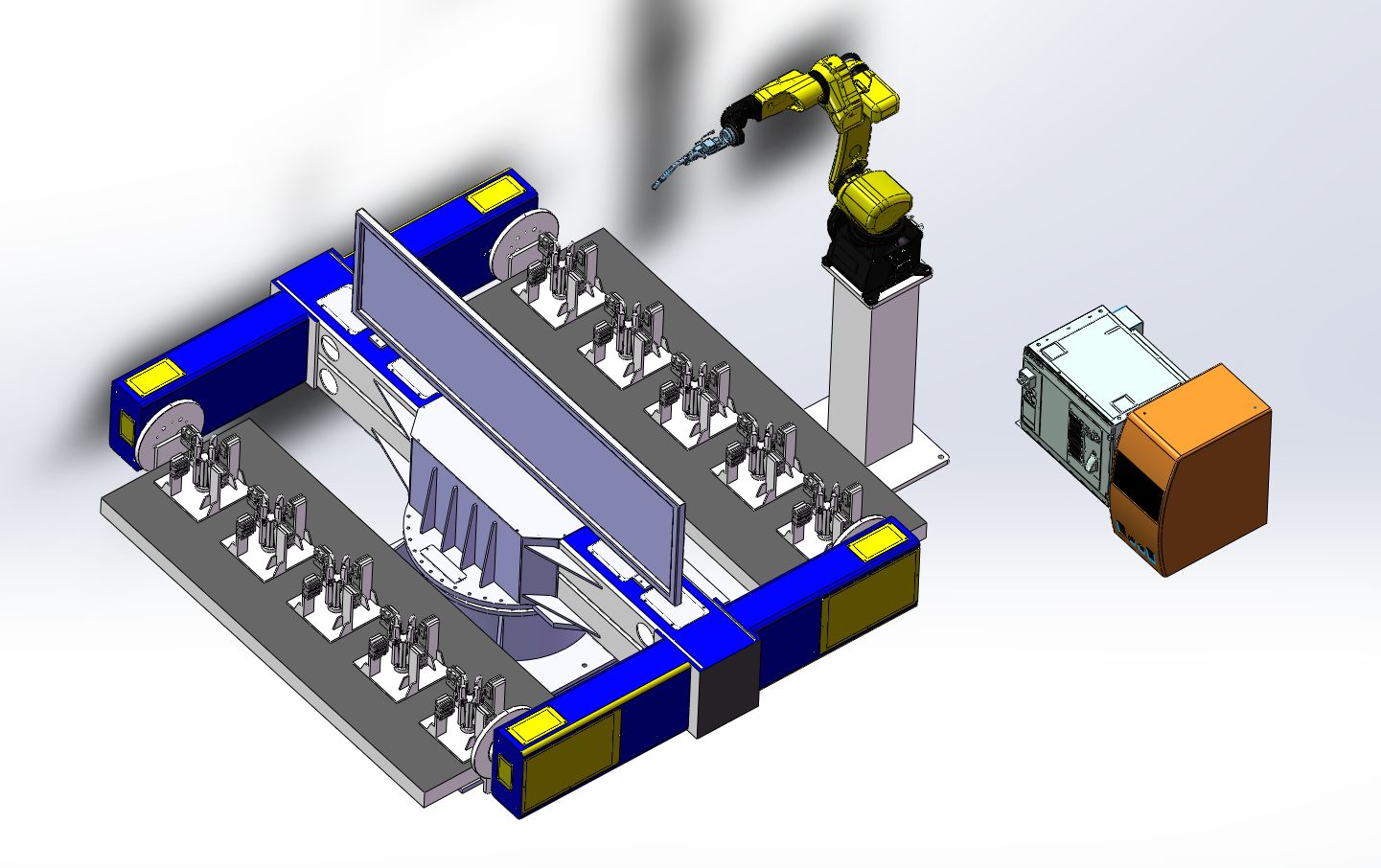

Processo de soldagem de montagem de placa embutida + montagem de luva

1. Instale manualmente a placa embutida pré-pontuada no posicionador tipo L no lado A.

2. Botão de início para soldagem robótica de montagem de placa embutida (15 min/conjunto). 3.

3. Instale manualmente as partes soltas do conjunto da manga no posicionador tipo L no lado B.

4. O robô continua a soldar o conjunto da luva após soldar o conjunto da placa embutida (soldagem da luva por 10 minutos + instalação manual da peça e soldagem por pontos do robô por 5 minutos).

5. Remova manualmente o conjunto da placa embutida.

6. Soldagem manual de conjunto de placa embutida (remoção - soldagem por pontos - carregamento em até 15 minutos)

7. Instale manualmente a placa embutida pré-pontuada no posicionador tipo L no lado A.

8. Remova o conjunto da luva soldada e instale as peças sobressalentes.

9. Simule o funcionamento dos links acima.

O tempo de conclusão da soldagem da placa embutida é de 15 minutos, mais o tempo de conclusão da soldagem do conjunto da luva, que também é de 15 minutos.

Tempo total: 30 minutos

Introdução ao dispositivo de troca de pinças

O tempo de soldagem do robô, na frequência mencionada, é o mais adequado sem interrupções. Considerando 8 horas por dia e dois operadores, a produção de duas montagens totaliza 32 conjuntos por dia.

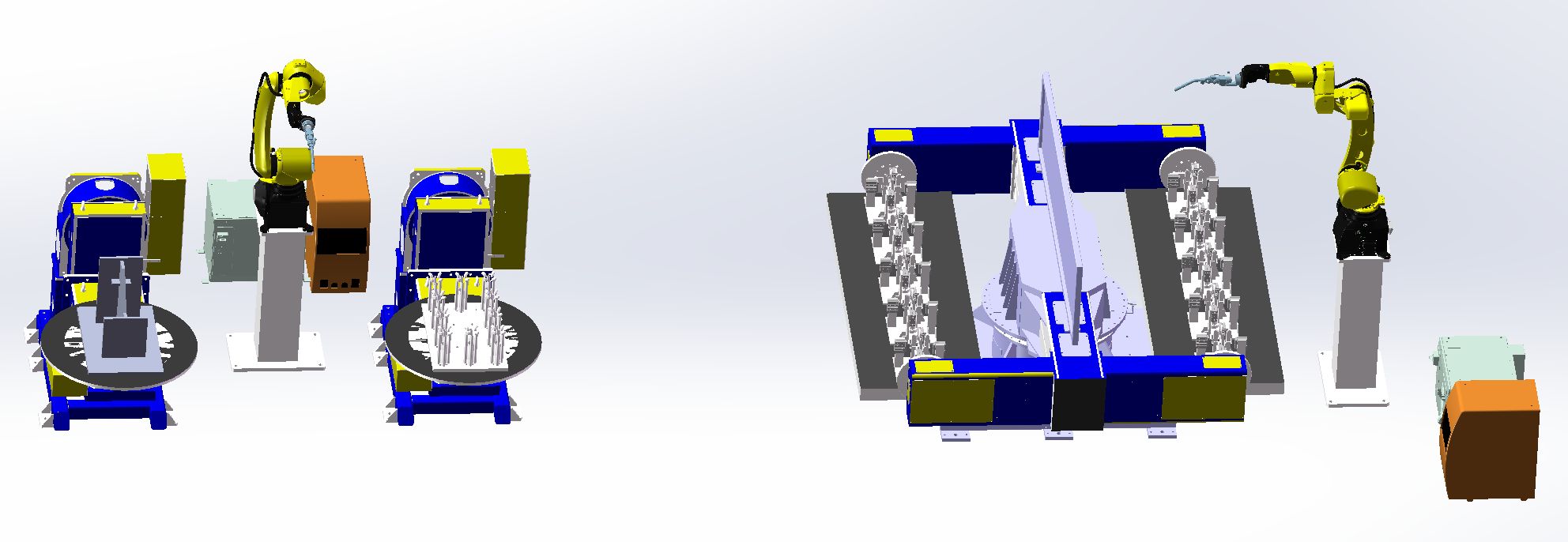

Para aumentar a produção:

Um robô foi adicionado ao posicionador de três eixos na estação de montagem da subcapa, passando a operar com soldagem dupla. Simultaneamente, a estação de montagem da placa embutida + montagem da capa também precisou receber dois conjuntos de posicionadores tipo L e um conjunto de robôs. Em uma jornada de 8 horas e com três operadores, a produção das duas montagens totaliza 64 conjuntos por dia.

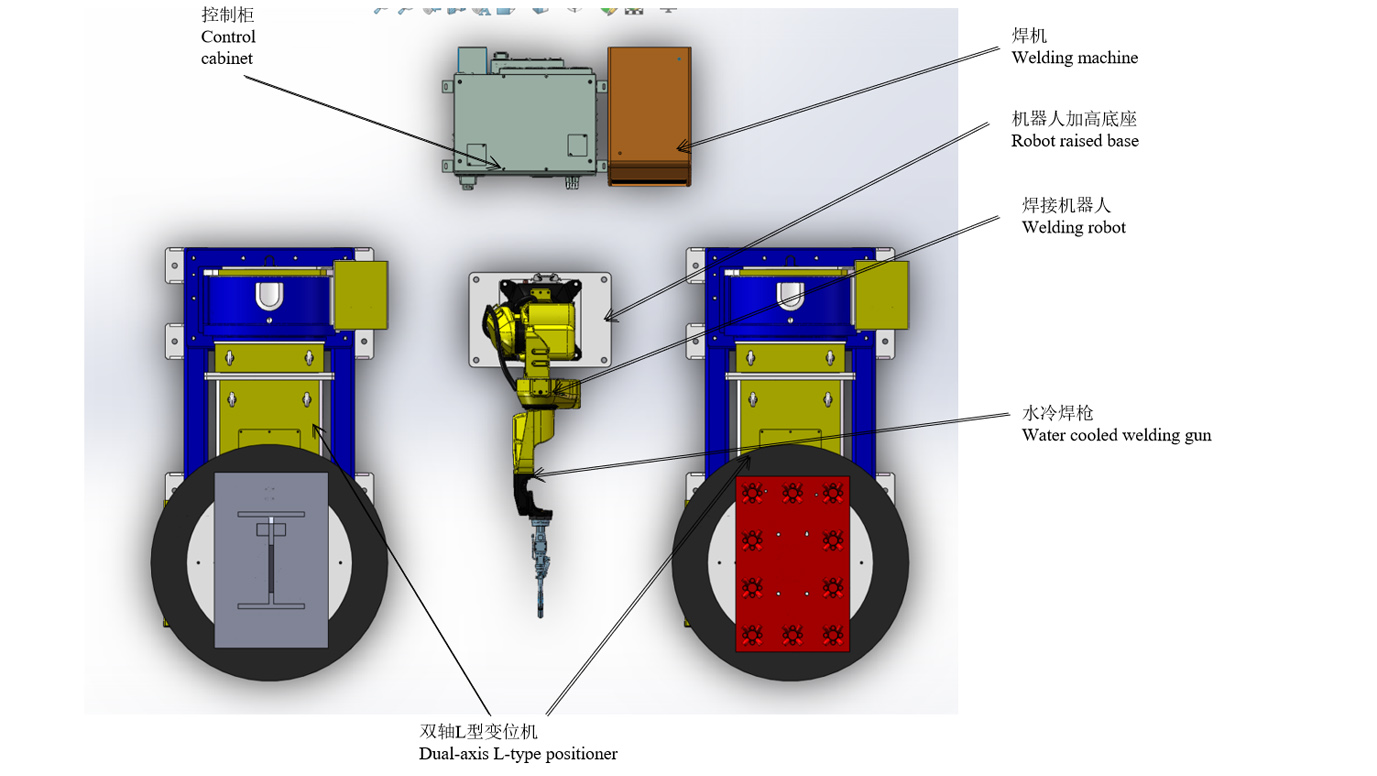

Lista de equipamentos

| Item | Nº de série | Nome | Quantidade. | OBSERVAÇÕES |

| Robôs | 1 | RH06A3-1490 | 2 conjuntos | Fornecido por Chen Xuan |

| 2 | Gabinete de controle do robô | 2 conjuntos | ||

| 3 | Robô erguido base | 2 conjuntos | ||

| 4 | Pistola de solda refrigerada a água | 2 conjuntos | ||

| Equipamentos periféricos | 5 | Fonte de energia para soldagem MAG-500 | 2 conjuntos | Fornecido por Chen Xuan |

| 6 | Posicionador tipo L de eixo duplo | 2 conjuntos | ||

| 7 | Posicionador rotativo horizontal de três eixos | 1 conjunto | Fornecido por Chen Xuan | |

| 8 | Jogo | 1 conjunto | ||

| 9 | Limpador de armas | Definir | Opcional | |

| 10 | Equipamento para remoção de poeira | 2 conjuntos | ||

| 11 | Cerca de segurança | 2 conjuntos | ||

| Serviço relacionado | 12 | Instalação e comissionamento | 1 item | |

| 13 | Embalagem e transporte | 1 item | ||

| 14 | Treinamento técnico | 1 item |

Especificações técnicas

Pistola de solda refrigerada a água integrada

1) Cada pistola de solda deve passar por medição ternária para garantir a precisão dimensional;

2) A parte R da pistola de solda é feita pelo método de fundição em cera úmida, que não se deforma devido à alta temperatura gerada pela soldagem;

3) Mesmo que a pistola de solda colida com a peça de trabalho e o dispositivo de fixação durante a operação, a pistola não se deformará e nenhuma correção será necessária;

4) Melhorar o efeito retificador do gás de proteção;

5) A precisão do cano único está dentro de 0,05;

6) A imagem é apenas para referência e a escolha final é sua.

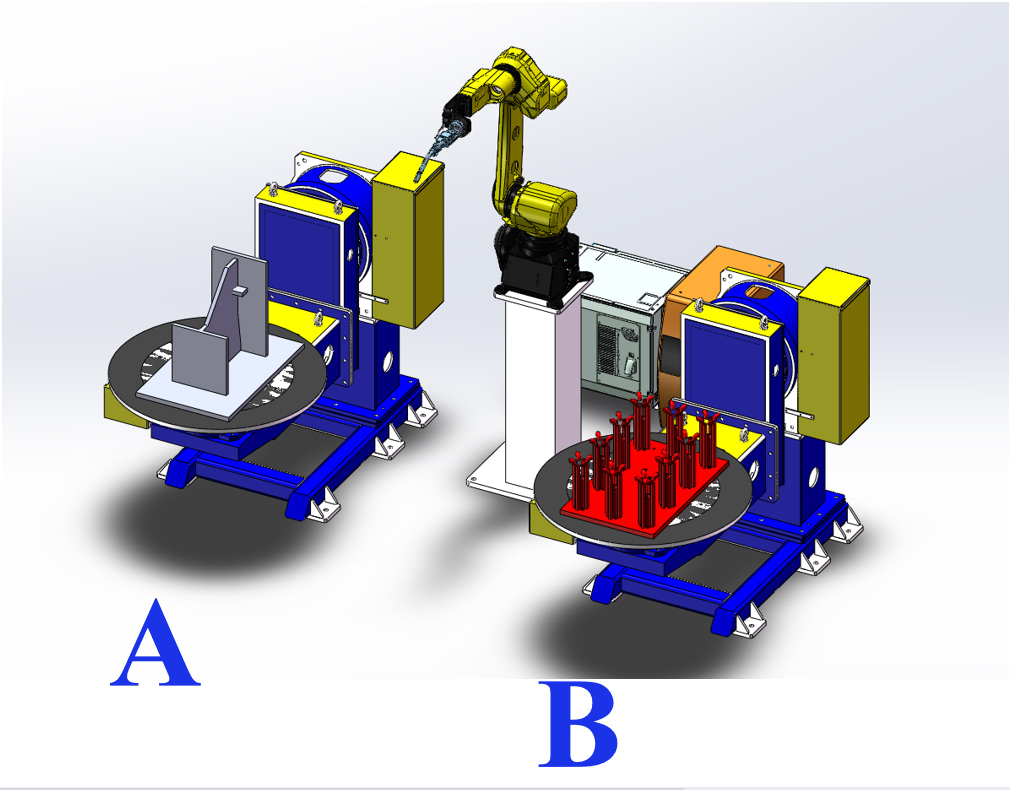

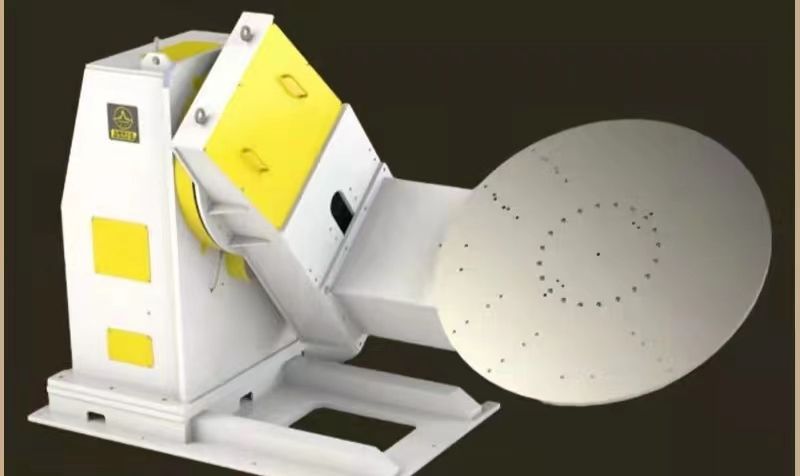

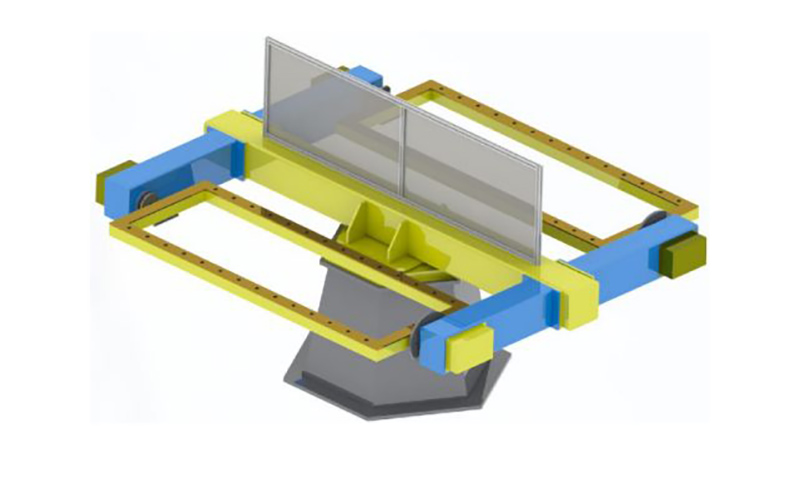

Posicionador tipo L de eixo duplo

O posicionador é um equipamento auxiliar especial para soldagem, adequado para o deslocamento de peças rotativas durante a soldagem, permitindo obter a posição ideal de usinagem e a velocidade de soldagem desejada. Pode ser utilizado com um manipulador e uma máquina de solda para formar um centro de soldagem automático, e também para o deslocamento da peça durante a operação manual. A rotação da bancada é controlada por um inversor de frequência, com alta precisão na regulação da velocidade. Um painel de controle remoto permite a operação remota da bancada e também pode ser conectado ao sistema de controle do manipulador e da máquina de solda para realizar operações integradas. O posicionador de soldagem é geralmente composto por um mecanismo de rotação e um mecanismo de inclinação da bancada. A peça fixada na bancada pode alcançar o ângulo de soldagem e montagem desejado através da elevação, rotação e giro da bancada. A rotação da bancada permite a regulação contínua da velocidade por meio de um inversor de frequência, possibilitando a obtenção de uma velocidade de soldagem satisfatória.

As imagens são meramente ilustrativas e estão sujeitas a alterações no design final.

Posicionador rotativo horizontal de três eixos

1) O posicionador rotativo horizontal de três eixos é composto principalmente por uma base fixa integral, caixa de eixo rotativo e caixa traseira, estrutura soldada, servomotor e redutor de precisão, mecanismo condutor, cobertura protetora e sistema de controle elétrico, etc.

2) Ao configurar diferentes servomotores, o posicionador pode ser operado remotamente através do instrutor do robô ou da caixa de operação externa;

3) O ângulo necessário para soldagem e montagem é obtido girando a peça de trabalho fixada na bancada;

4) A rotação da bancada é controlada por um servomotor, que permite atingir a velocidade de soldagem ideal;

5) As imagens são meramente ilustrativas e estão sujeitas ao design final;

Fonte de alimentação para soldagem

É adequado para emendas, sobreposições, juntas de canto, juntas de topo de placas tubulares, conexões de linhas de interseção e outras formas de junção, podendo realizar soldagem em todas as posições.

Segurança e confiabilidade

A máquina de solda e o alimentador de arame estão equipados com proteção contra sobrecorrente, sobretensão e sobretemperatura. Eles foram aprovados nos testes de compatibilidade eletromagnética (EMC) e desempenho elétrico exigidos pela norma nacional GB/T 15579 e obtiveram a certificação 3C, garantindo a confiabilidade e a segurança de uso.

Conservação de energia e proteção ambiental

O tempo de detecção de gás, o tempo de fornecimento de gás antecipado e o tempo de fornecimento de gás retardado são ajustáveis para garantir o uso racional do gás. Quando a máquina de solda é ligada, se não entrar em modo de soldagem em 2 minutos (tempo ajustável), ela entrará automaticamente em modo de espera. O ventilador será desligado, reduzindo o consumo de energia.

A imagem é meramente ilustrativa e a escolha final é sua.

Fonte de alimentação para soldagem

Dispositivo para limpeza de armas e pulverização de óleo de silicone e dispositivo para corte de fios

1) O dispositivo de pulverização de óleo de silicone da estação de limpeza de pistolas adota um bico duplo para pulverização cruzada, permitindo que o óleo de silicone alcance melhor a superfície interna do bico da tocha de soldagem e garantindo que a escória de soldagem não adira ao bico.

2) Os dispositivos de limpeza da pistola e de pulverização de óleo de silicone estão projetados na mesma posição, e o robô pode concluir o processo de pulverização de óleo de silicone e limpeza da pistola com apenas uma ação.

3) Em termos de controle, o dispositivo de limpeza da pistola e pulverização de óleo de silicone precisa apenas de um sinal de partida e pode ser iniciado de acordo com a sequência de ações especificada.

4) O dispositivo de corte de arame adota a estrutura de autodisparo da pistola de solda, o que elimina a necessidade de usar válvulas solenoides para controlá-lo e simplifica o arranjo elétrico.

5) O dispositivo de corte de arame pode ser instalado separadamente ou integrado ao dispositivo de limpeza da pistola e pulverização de óleo de silicone, o que não só economiza espaço de instalação, como também simplifica bastante o arranjo e o controle do fluxo de gás.

6) A imagem é apenas para referência e a escolha final é sua.

Cerca de segurança

1. Instale cercas de proteção, portas ou grades de segurança, fechaduras de segurança e outros dispositivos, e realize a intertravamento e proteção necessárias.

2. A porta de segurança deve ser instalada na posição correta da cerca de proteção. Todas as portas devem ser equipadas com interruptores e botões de segurança, botão de reinicialização e botão de parada de emergência.

3. A porta de segurança está interligada ao sistema por meio de uma trava de segurança (interruptor). Quando a porta de segurança é aberta de forma anormal, o sistema para de funcionar e emite um alarme.

4. As medidas de proteção de segurança garantem a segurança do pessoal e do equipamento por meio de hardware e software.

5. A cerca de segurança pode ser fornecida pela própria Parte A. Recomenda-se o uso de soldagem de grade de alta qualidade e pintura de advertência amarela na superfície.

Sistema de controle elétrico

1. Inclui o controle do sistema e a comunicação de sinais entre equipamentos, incluindo sensores, cabos, slots, interruptores, etc.;

2. A unidade automática foi projetada com uma luz de alarme tricolor. Durante a operação normal, a luz tricolor exibe verde; se a unidade apresentar falha, a luz tricolor exibirá um alarme vermelho imediatamente;

3. Existem botões de parada de emergência no painel de controle do robô e na caixa de programação. Em caso de emergência, o botão de parada de emergência pode ser pressionado para efetuar a parada de emergência do sistema e enviar um sinal de alarme simultaneamente;

4. Uma variedade de programas de aplicação pode ser compilada através do dispositivo de ensino, muitas aplicações podem ser compiladas, o que pode atender aos requisitos de atualização de produtos e novos produtos;

5. Todos os sinais de parada de emergência de todo o sistema de controle e os sinais de intertravamento de segurança entre os equipamentos de processamento e os robôs são conectados ao sistema de segurança e intertravados por meio do programa de controle;

6. O sistema de controle realiza a conexão de sinal entre os equipamentos operacionais, como robô, caixa de carregamento, garra e ferramentas de usinagem.

7. O sistema de máquinas-ferramenta precisa realizar a troca de sinais com o sistema robótico.

Ambiente operacional (fornecido pela Parte A)

| Fonte de energia | Alimentação elétrica: trifásica de quatro fios AC380V±10%, faixa de flutuação de tensão ±10%, frequência: 50Hz; A fonte de alimentação do painel de controle do robô deve ser equipada com um interruptor pneumático independente; O painel de controle do robô deve ser aterrado com uma resistência de aterramento inferior a 10Ω; A distância efetiva entre a fonte de alimentação e o painel de controle elétrico do robô é de até 5 metros. |

| Fonte de ar | O ar comprimido deve ser filtrado para remover a umidade e as impurezas, e a pressão de saída após passar pelo filtro triplo deve ser de 0,5 a 0,8 MPa; A distância efetiva entre a fonte de ar e o corpo do robô é de até 5 metros. |

| Fundação | O piso de cimento convencional da oficina da Parte A deverá ser utilizado para o tratamento, e as bases de instalação de cada equipamento deverão ser fixadas ao solo com parafusos de expansão; Resistência do concreto: 210 kg/cm²; Espessura do concreto: superior a 150 mm; Irregularidade da base: inferior a ±3mm. |

| Condições Ambientais | Temperatura ambiente: 0~45°C; Umidade relativa: 20%~75%UR (sem condensação); Aceleração da vibração: inferior a 0,5G |

| Outro | Evite gases e fluidos inflamáveis e corrosivos, e não provoque respingos de óleo, água, poeira, etc.; Mantenha afastado de fontes de ruído elétrico. |