Visão geral do projeto

Desenhos da peça: Sujeito aos desenhos CAD fornecidos pela Parte A. Requisitos técnicos: Capacidade de armazenamento do silo de carga ≥ capacidade de produção em uma hora.

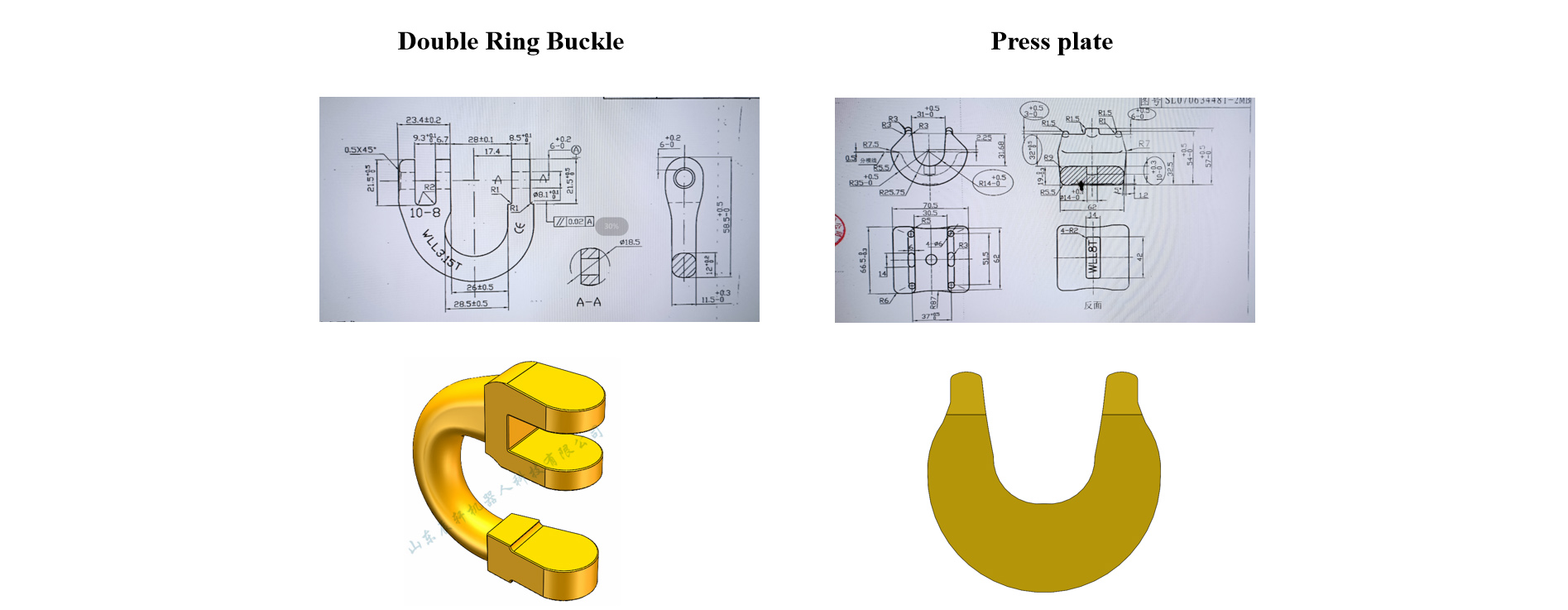

| Tipo de peça de trabalho | Especificação | Tempo de usinagem | Quantidade de armazenamento por hora | Número de fios | Exigência |

| Placa de prensa SL-344 | 1T/2T/3T | 15 | 240 | 1 | Compatível |

| 5T/8T | 20 | 180 | 1 | Compatível | |

| Fivela de anel duplo SL-74 | 7/8-8 | 24 | 150 | 2 | / |

| 10-8 | 25 | 144 | 2 | / | |

| 13-8 | 40 | 90 | 2 | / | |

| 16-8 | 66 | 55 | 1 | / | |

| 20-8 | 86 | 42 | 2 | / |

Desenho da peça, modelo 3D

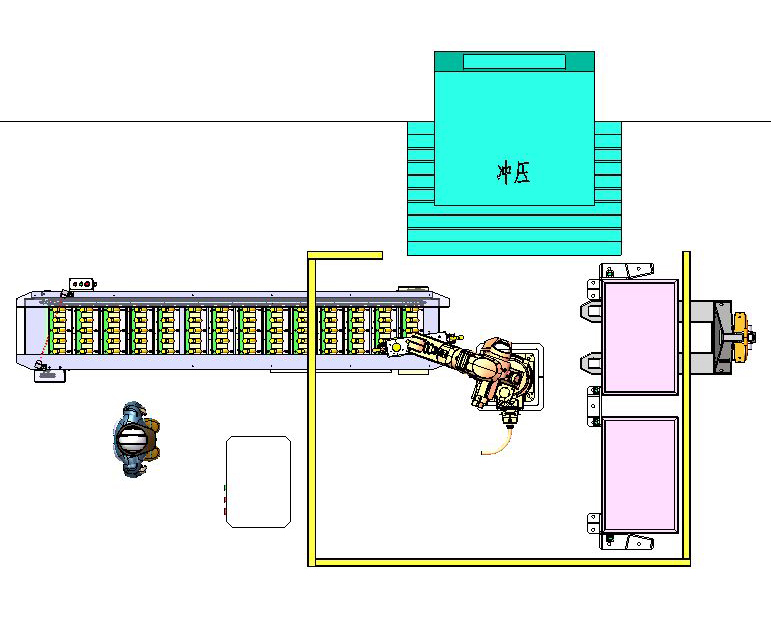

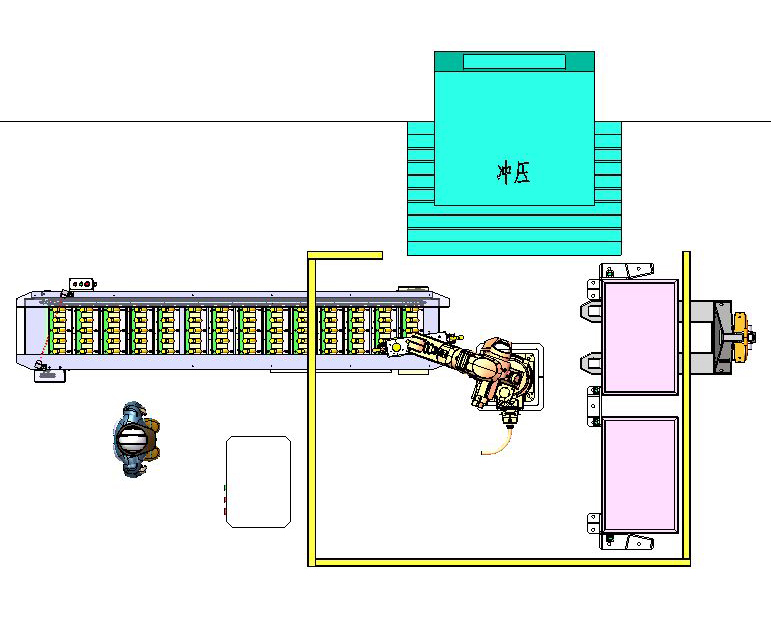

Layout do esquema

Descrição: As dimensões detalhadas da área ocupada serão definidas no projeto.

Lista de equipamentos

Cesto para armazenamento temporário de placas divisórias

| Nº de série | Nome | Modelo nº. | Quantidade. | Observações |

| 1 | Robôs | XB25 | 1 | Chenxuan (incluindo a carroceria, o gabinete de controle e o demonstrador) |

| 2 | pinça robótica | Personalização | 1 | Chenxuan |

| 3 | Base de robôs | Personalização | 1 | Chenxuan |

| 4 | Sistema de controle elétrico | Personalização | 1 | Chenxuan |

| 5 | Esteira de carregamento | Personalização | 1 | Chenxuan |

| 6 | Cerca de segurança | Personalização | 1 | Chenxuan |

| 7 | dispositivo de detecção de posicionamento de estrutura de material | Personalização | 2 | Chenxuan |

| 8 | Quadro de bloqueio | / | 2 | Preparado pelo Partido A |

Descrição: A tabela mostra a lista de configurações de uma estação de trabalho individual.

Descrição técnica

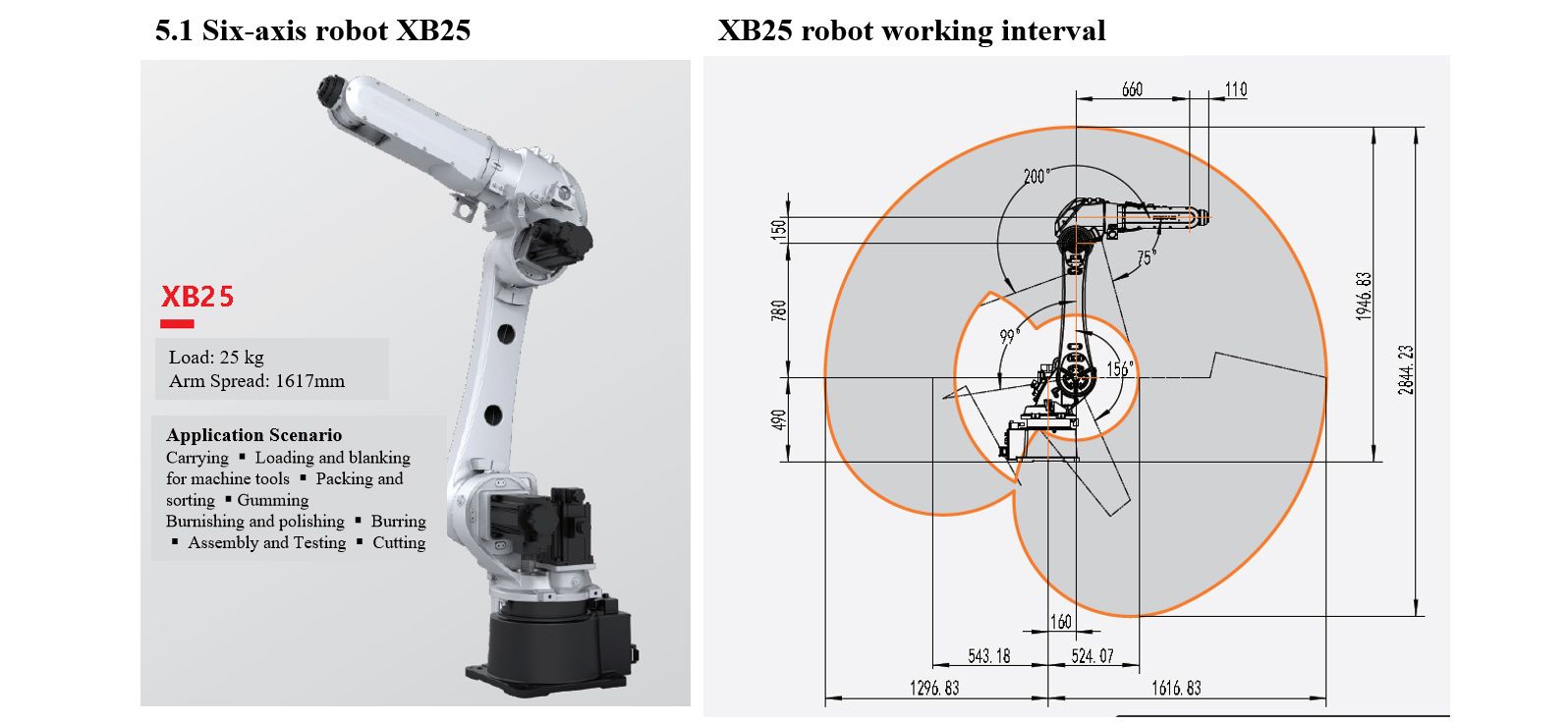

Robô de seis eixos XB25

Roboter XB25 como parâmetro básico

| Modelo nº. | Grau de liberdade | Carga no pulso | raio de trabalho máximo | ||||||||

| XB25 | 6 | 25 kg | 1617 mm | ||||||||

| Precisão de posicionamento repetida | Massa corporal | Grau de proteção | Modo de instalação | ||||||||

| ± 0,05 mm | Aproximadamente 252 kg | IP65 (IP67 para o pulso) | Solo, suspenso | ||||||||

| Fonte de ar integrada | Fonte de sinal integrada | Potência nominal do transformador | Controlador compatível | ||||||||

| Tubo de ar 2-φ8 (8 bar, válvula solenoide opcional) | sinal de 24 canais ( 30V, 0,5A ) | 9,5 kVA | XBC3E | ||||||||

| Amplitude de movimento | Velocidade máxima | ||||||||||

| Eixo 1 | Eixo 2 | Eixo 3 | Eixo 4 | Eixo 5 | Eixo 6 | Eixo 1 | Eixo 2 | Eixo 3 | Eixo 4 | Eixo 5 | Eixo 6 |

| +180°/-180° | +156°/-99° | +75°/-200° | +180°/-180° | +135°/-135° | +360°/-360° | 204°/S | 186°/S | 183°/S | 492°/S | 450°/S | 705°/S |

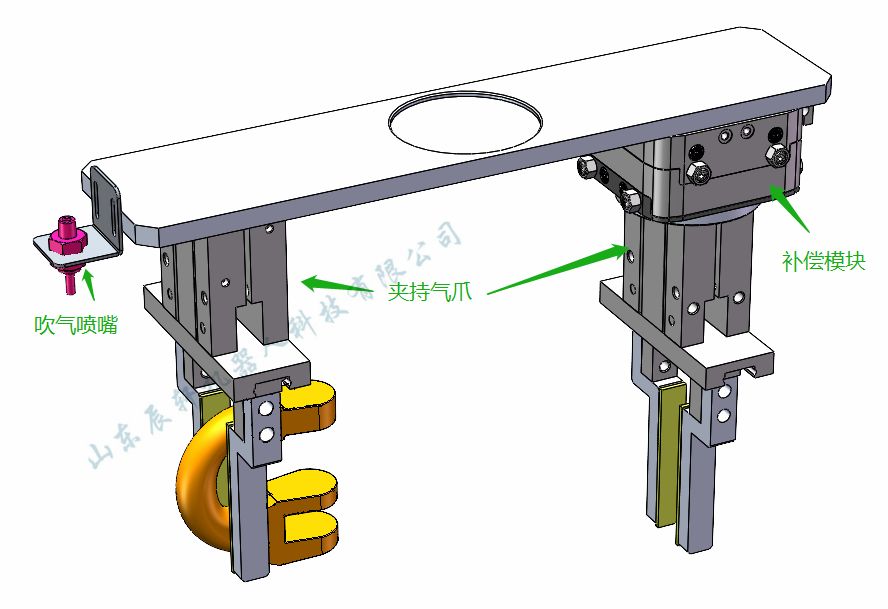

pinça robótica

1. Design de estação dupla, carregamento e esvaziamento integrados, capaz de realizar uma operação de recarga rápida;

2. Aplicável somente à fixação de peças com especificações determinadas, e a pinça é compatível apenas com a fixação de peças semelhantes dentro de uma determinada faixa;

3. A função de desligamento automático garante que o produto não se solte em pouco tempo, o que é seguro e confiável;

4. Um conjunto de bicos pneumáticos de alta velocidade pode atender à função de sopro de ar no centro de usinagem;

5. Devem ser utilizados materiais macios de poliuretano para os dedos de fixação, a fim de evitar o esmagamento da peça de trabalho;

6. O módulo de compensação pode compensar automaticamente o posicionamento da peça ou os erros de fixação e a variação da tolerância da peça.

7. O diagrama serve apenas como referência, e os detalhes estarão sujeitos ao projeto final.

| Dados técnicos* | |

| Pedido nº | XYR1063 |

| Para conectar flanges de acordo com a norma EN ISO 9409-1 | TK 63 |

| Carga recomendada [kg]** | 7 |

| Deslocamento do eixo X/Y +/- (mm) | 3 |

| Força de retenção do centro (N) | 300 |

| Força de retenção fora do centro [N] | 100 |

| Pressão máxima de operação do ar [bar] | 8 |

| Temperatura mínima de funcionamento [°C] | 5 |

| Temperatura máxima de funcionamento [°C] | +80 |

| Volume de ar consumido por ciclo [cm3] | 6,5 |

| Momento de inércia [kg/cm2] | 38,8 |

| Peso [kg] | 2 |

| *Todos os dados foram medidos a uma pressão atmosférica de 6 bar. **Quando montado no centro |

Módulo de compensação

O módulo de compensação pode compensar automaticamente o posicionamento da peça ou os erros de fixação e a variação da tolerância da peça.

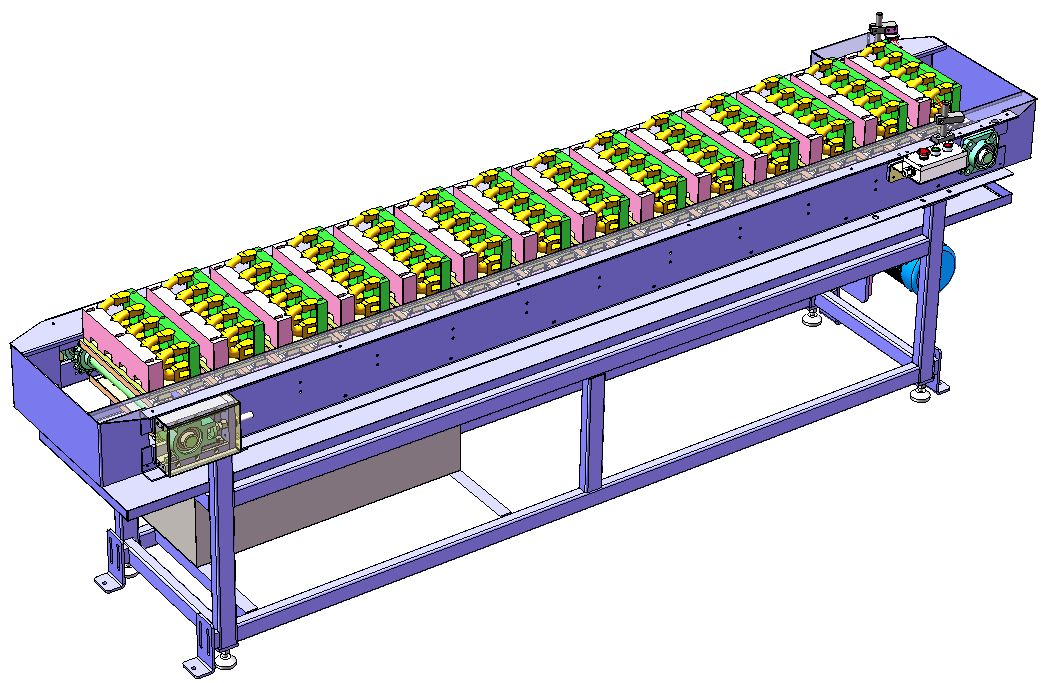

Linha de carregamento e transporte

1. A linha de carga e transporte adota uma estrutura de transporte de corrente de camada única, com grande capacidade de armazenamento, fácil operação manual e alta relação custo-benefício;

2. A quantidade de produtos a serem colocados deve atender à capacidade de produção de uma hora. Sob a condição de alimentação manual regular a cada 60 minutos, a operação sem interrupção pode ser realizada;

3. A bandeja de materiais é à prova de erros, para facilitar o esvaziamento manual, e as ferramentas do silo para peças de diferentes especificações devem ser ajustadas manualmente;

4. Materiais resistentes a óleo e água, antifricção e de alta resistência são selecionados para a bandeja de alimentação do silo, sendo necessário ajuste manual na produção de diferentes produtos;

5. O diagrama serve apenas como referência, e os detalhes estarão sujeitos ao projeto final.

Sistema de controle elétrico

1. Incluindo o controle do sistema e a comunicação de sinais entre equipamentos, incluindo sensores, cabos, canaletas, interruptores, etc.;

2. A unidade automática foi projetada com uma lâmpada de alarme tricolor. Durante a operação normal, a lâmpada tricolor exibe a cor verde; e, se a unidade apresentar falha, a lâmpada tricolor exibirá a cor vermelha, indicando um alerta imediato;

3. Existem botões de parada de emergência no painel de controle e na caixa de demonstração do robô. Em caso de emergência, o botão de parada de emergência pode ser pressionado para efetuar a parada de emergência do sistema e enviar um sinal de alarme simultaneamente;

4. Através do demonstrador, podemos compilar vários tipos de programas de aplicação, que podem atender aos requisitos de renovação de produtos e adição de novos produtos;

5. Todos os sinais de parada de emergência de todo o sistema de controle e os sinais de intertravamento de segurança entre os equipamentos de processamento e os robôs estão conectados ao sistema de segurança e o controle intertravado é realizado por meio do programa de controle;

6. O sistema de controle realiza a conexão de sinal entre os equipamentos operacionais, como robôs, silos de carregamento, pinças e máquinas-ferramenta de usinagem;

7. O sistema de máquinas-ferramenta precisa realizar a troca de sinais com o sistema robótico.

Máquina-ferramenta de processamento (fornecida pelo usuário)

1. A máquina-ferramenta de usinagem deve ser equipada com mecanismo automático de remoção de cavacos (ou para limpeza manual e regular dos cavacos de ferro) e função automática de abertura e fechamento da porta (caso haja operação de abertura e fechamento da porta da máquina);

2. Durante a operação da máquina-ferramenta, não é permitido que cavacos de ferro se enrolem nas peças de trabalho, o que pode afetar a fixação e o posicionamento das peças pelos robôs;

3. Considerando a possibilidade de resíduos de cavacos caírem no molde da máquina-ferramenta, a Parte B adiciona a função de sopro de ar às pinças do robô.

4. A Parte A deverá selecionar ferramentas ou tecnologia de produção adequadas para garantir uma vida útil razoável das ferramentas ou a troca de ferramentas por meio do trocador de ferramentas dentro da máquina-ferramenta, de forma a evitar que o desgaste das ferramentas afete a qualidade da unidade de automação.

5. A comunicação de sinais entre a máquina-ferramenta e o robô será implementada pela Parte B, e a Parte A fornecerá os sinais relevantes da máquina-ferramenta conforme necessário.

6. O robô realiza um posicionamento aproximado ao selecionar as peças, e o dispositivo de fixação da máquina-ferramenta realiza o posicionamento preciso de acordo com o ponto de referência da peça.

Cerca de segurança

1. Instale a cerca de proteção, a porta de segurança, a fechadura de segurança e outros dispositivos, e realize a intertravamento necessário.

2. A porta de segurança deve ser instalada na posição correta da cerca de segurança. Todas as portas devem ser equipadas com interruptor e botão de segurança, botão de reinicialização e botão de parada de emergência.

3. A porta de segurança está interligada ao sistema por meio de uma trava de segurança (interruptor). Quando a porta de segurança é aberta de forma anormal, o sistema para e emite um alarme.

4. As medidas de proteção de segurança garantem a segurança do pessoal e do equipamento por meio de hardware e software.

5. A cerca de segurança pode ser fornecida pela própria Parte A. Recomenda-se soldar com grade de alta qualidade e pintar a superfície com verniz amarelo de advertência.

Cerca de segurança

Fechadura de segurança

Cerca de segurança. Ambiente operacional (fornecido pela Parte A).

| Fonte de energia | Alimentação: Trifásica de quatro fios, CA 380V ± 10%, faixa de flutuação de tensão ± 10%, frequência: 50Hz; A fonte de alimentação do painel de controle do robô deve ser equipada com interruptor a ar independente; O painel de controle do robô deve ser aterrado com resistência de aterramento inferior a 10Ω;A distância efetiva entre a fonte de alimentação e o painel de controle elétrico do robô deve ser de no máximo 5 metros. |

| Fonte de ar | O ar comprimido deve ser filtrado para remover água, gases e impurezas, e a pressão de saída após passar pelo filtro de liberação controlada (FRL) deve ser de 0,5 a 0,8 MPa; a distância efetiva entre a fonte de ar e o corpo do robô deve ser de até 5 metros. |

| Fundação | Tratar o piso com cimento convencional da oficina da Parte A, e a base de instalação de cada equipamento deverá ser fixada ao solo com parafusos de expansão; Resistência do concreto: 210 kg/cm²; Espessura do concreto: Mais de 150 mm;Irregularidade da base: Menos de ±3mm. |

| Condições Ambientais | Temperatura ambiente: 0~45 ℃; Umidade relativa: 20%~75%UR (não é permitida condensação); Aceleração da vibração: Menos de 0,5G. |

| Variado | Evite gases e fluidos inflamáveis e corrosivos, e não provoque respingos de óleo, água, poeira, etc.; Não se aproxime da fonte de ruído elétrico. |